Перевозки опасных грузов

Доставка грузов любого класса опасности.Договор на перевозку, экспедирование,

страхование, таможенное оформление груза.

Специальный транспорт, опытные водители,

спец. разрешения на перевозку...

ПРИМЕЧАНИЕ: В отношении переносных цистерн и многоэлементных газовых контейнеров ООН (МЭГК) см. главу 6.7; в отношении встроенных цистерн (автоцистерн), съёмных цистерн, контейнеров-цистерн и съёмных кузововов-цистерн, корпуса которых изготовлены из металлических материалов, а также транспортных средств-батарей и многоэлементных газовых контейнеров (МЭГК), за исключением МЭГК ООН, см. главу 6.8; в отношении вакуумных цистерн для отходов см. главу 6.10.

6.9.1 общие положения

-

6.9.1.1

цистерны из волокнита должны проектироваться, изготавливаться и испытываться в соответствии с программой обеспечения качества, признанной компетентным органом; в частности, работы по ламинированию и нанесению покрытий из термопластика должны выполняться только квалифицированным персоналом в соответствии с процедурой, признанной компетентным органом.

6.9.1.2

В отношении конструкции и испытаний цистерн из волокнита также применяются положения пунктов 6.8.2.1.1, 6.8.2.1.7, 6.8.2.1.13, 6.8.2.1.14 а) и b), 6.8.2.1.25, 6.8.2.1.27, 6.8.2.1.28 и 6.8.2.2.3.

6.9.1.3

Для цистерн из волокнита не должны использоваться нагревательные элементы.

6.9.1.4

В отношении устойчивости автоцистерн применяются требования пункта 9.7.5.1.

6.9.2 Конструкция

-

6.9.2.1

- внутренней облицовки,

- конструктивного слоя,

- наружного слоя.

- ненасыщенные полиэфирные смолы;

- винилэфирные смолы;

- эпоксидные смолы;

- фенол-альдегидные смолы.

- 1,1, если отверждение производится по утвержденной технологии с соответствующей документацией;

- 1,5 – в других случаях.

Корпуса должны изготавливаться из подходящих материалов, которые должны быть совместимы с подлежащими перевозке веществами при рабочих температурах от –40°C до +50°C, если компетентным органом страны, по территории которой осуществляется перевозка, для конкретных климатических условий не установлены иные температурные интервалы.

6.9.2.2

Стенки корпуса должны состоять из трех следующих элементов:

Внутренняя облицовка – это внутренняя Часть стенок корпуса, служащая первым предохранительным слоем, рассчитанным на длительное сопротивление химическому воздействию перевозимых веществ и препятствующим любой опасной реакции с содержимым или образованию опасных соединений, а также любому существенному ослаблению прочности конструктивного слоя в результате диффузии продукта через внутреннюю облицовку. Внутренняя облицовка может быть выполнена из волокнита или термопластика.

6.9.2.2.2

Облицовка из волокнита должна включать:

- а) поверхностный слой ("гель-покрытие") – поверхностный слой с достаточным содержанием смол, армированный покрытием, совместимым со смолой и содержимым. Этот слой должен содержать не более 30% волокна по массе и иметь толщину от 0,25 до 0,60 мм;

b) упрочняющий слой (упрочняющие слои) – один или несколько слоев толщиной

не менее 2 мм, содержащий(ие) по меньшей мере

Термопластиковая облицовка должна состоять из упомянутых в пункте 6.9.2.3.4 термопластиковых листов, свариваемых в требуемую форму и связываемых с конструктивными слоями. Прочное связывание облицовки с конструктивным слоем достигается путём использования соответствующего клея.

ПРИМЕЧАНИЕ: Для перевозки легковоспламеняющихся жидкостей может потребоваться принятие дополнительных мер в отношении внутреннего слоя в соответствии с пунктом 6.9.2.14 с целью предотвращения накопления электрических зарядов.

6.9.2.2.4

Конструктивный слой корпуса – это слой, который специально рассчитан в соответствии с пунктами 6.9.2.4–6.9.2.6 таким образом, чтобы выдерживать механические напряжения. Эта Часть корпуса, как правило, состоит из нескольких армированных волокном слоев, располагаемых в заданных направлениях.

6.9.2.2.5

Наружный слой является Частью корпуса, которая подвержена непосредственному атмосферному воздействию. Он состоит из слоя с высоким содержанием смол, имеющего толщину не менее 0,2 мм. При толщине более 0,5 мм должен использоваться мат. Содержание стекла в таком слое должно составлять не менее 30% по массе, и этот слой должен быть способен выдерживать внешние воздействия, в частности случайный контакт с перевозимым веществом. Смола должна содержать наполнители или добавки, обеспечивающие защиту конструктивного слоя корпуса от разрушения под действием ультрафиолетового излучения.

6.9.2.3 Исходные материалы

6.9.2.3.1Происхождение и характеристики всех материалов, используемых для изготовления цистерн из волокнита, должны быть известны.

6.9.2.3.2 Смолы

При обработке смоляной смеси должны строго соблюдаться рекомендации поставщика. Это требование касается главным образом использования отвердителей, инициаторов и ускорителей. Могут использоваться следующие виды смол:

Температура тепловой деформации (ТТД) смолы, определяемая в соответствии со стандартом ISO 75-1:1993, должна по меньшей мере на 20°C превышать максимальную рабочую температуру цистерны и в любом случае составлять не менее 70°C.

6.9.2.3.3 Армирующие волокна

В качестве армирующего материала конструктивных слоев должны использоваться подходящие волокна, например стекловолокна типа Е или ECR в соответствии со стандартом ISO 2078:1993. Внутренняя облицовка может выполняться из стекловолокна типа С в соответствии со стандартом ISO 2078:1993. Термопластиковые покрытия могут использоваться для внутренней облицовки лишь при условии подтверждения их совместимости с предполагаемым содержимым.

6.9.2.3.4 Материал термопластиковой облицовки

В качестве материалов облицовки могут использоваться такие термопластики, как непластифицированный поливинилхлорид (ПВХ-Н), полипропилен (ПП), поливинил-денфторид (ПВДФ), политетрафторэтилен (ПТФЭ) и т. д.

6.9.2.3.5 Добавки

Добавки, необходимые для обработки смол, такие как катализаторы, ускорители, отвердители и тиксотропные вещества, а также материалы, используемые для улучшения качеств цистерны, такие как наполнители, красители, пигменты и т. д., не должны вызывать снижения прочности материала, учитывая срок эксплуатации и рабочие температуры, на которые рассчитан тип конструкции.

6.9.2.4

Корпуса, их крепежные устройства, а также их сервисное и конструкционное оборудование должны рассчитываться таким образом, чтобы в течение расчётного срока эксплуатации выдерживать без потери содержимого (без учёта количества газа, выходящего через газовыпускные отверстия) следующие нагрузки: – статические и динамические нагрузки в обычных условиях перевозки; – предписанные минимальные нагрузки, указанные в пунктах 6.9.2.5–6.9.2.10.

6.9.2.5

При давлениях, указанных в пунктах 6.8.2.1.14 а) и b) и статических силах тяжести, вызываемых содержимым с максимальной плотностью, указанной для данного типа конструкции, а также при максимальной степени наполнения расчётное напряжение σ в продольном и круговом направлениях в любом слое корпуса не должно превышать следующего значения:

-

Rm = значение предела прочности на разрыв, получаемое путём вычитания из средней величины результатов испытаний стандартного отклонения результатов испытаний, помноженного на два. Испытания должны проводиться в соответствии с требованиями стандарта EN 61:1977 по меньшей мере на шести образцах, характерных для данного типа конструкции и метода изготовления;

-

где: величина K составляет не менее 4 и

S = коэффициент запаса прочности. Для цистерн обычной конструкции, если они обозначены в колонке 12 таблицы А главы 3.2 кодом цистерны с буквой "G" во второй позиции (см. пункт 4.3.4.1.1), значение S должно быть не меньше 1,5. Для цистерн, предназначенных для перевозки веществ, требующих повышенной степени прочности, т. е. если цистерны обозначены в колонке 12 таблицы А главы 3.2 кодом цистерны с цифрой "4" во второй позиции (см. пункт 4.3.4.1.1), значение S должно быть умножено на коэффициент 2, если корпус не снабжен защитой от повреждений, состоящей из полного металлического каркаса, включающего продольные и поперечные конструкционные элементы;

K0 = коэффициент ухудшения свойств материала вследствие ползучести или старения и в результате химического воздействия веществ, подлежащих перевозке. Этот коэффициент рассчитывается по формуле:

-

где "α" – коэффициент ползучести и "β" – коэффициент старения, определяемый в соответствии со стандартом EN 978:1997 после испытания, проводимого согласно стандарту EN 977:1997. В качестве альтернативы можно использовать постоянное значение K0 = 2. Для определения значений α и β величину первоначального отклонения следует считать равной 2σ;

K1 = коэффициент, зависящий от рабочей температуры и тепловых свойств смолы, определяемый согласно следующему уравнению с минимальным значением, равным 1:

K1 = 1,25 – 0,0125 (ТТД – 70),

- где

ТТД – температура тепловой деформации смолы в °C;

K2 = коэффициент усталости материала; надлежит использовать значение K2 = 1,75, если компетентным органом не утверждена иная величина. В случае динамической конструкции, как указано в пункте 6.9.2.6, используется значение K2, равное 1,1;

K3 = коэффициент отверждения, имеющий следующие значения:

6.9.2.6

При динамических нагрузках, указанных в пункте 6.8.2.1.2, величина расчётного напряжения не должна превышать значение, предписанное в пункте 6.9.2.5, разделенного на коэффициент α.

6.9.2.7

При любой из нагрузок, упомянутых в пунктах 6.9.2.5 и 6.9.2.6, удлинение в любом направлении не должно превышать наименьшую из следующих величин: 0,2% или 0,1 относительного удлинения при разрыве смолы.

6.9.2.8

При указанном испытательном давлении, которое должно быть не меньше соответствующего расчётного давления, предписанного в пунктах 6.8.2.1.14 а) и b), максимальное растяжение корпуса не должно превышать величину удлинения при разрыве смолы.

6.9.2.9

Корпус должен быть способен выдерживать испытание на удар падающим шаром в соответствии с пунктом 6.9.4.3.3 без каких-либо видимых внутренних или внешних повреждений.

6.9.2.10

Покрытие из слоистого материала в местах соединений, включая соединительные стыки днищ, а также соединительные стыки волноуспокоителей и перегородок с корпусом, должно выдерживать указанные выше статические и динамические нагрузки. Во избежание концентрации напряжений в покрытии из слоистого материала применяемая конусность не должна превышать значения 1:6.

Прочность на сдвиг в местах соединения покрытия из слоистого материала с элементами цистерны должна составлять не менее

6.9.2.11

Отверстия в корпусе должны быть усилены, с тем чтобы обеспечивались по меньшей мере такие же коэффициенты запаса прочности при воздействии статических и динамических нагрузок, указанных в пунктах 6.9.2.5 и 6.9.2.6, как и коэффициенты для самого корпуса. Количество отверстий должно быть минимальным. Отношение осей овальных отверстий не должно превышать 2.

6.9.2.12

При конструировании прикрепляемых к корпусу фланцев и трубопроводов необходимо также учитывать нагрузки, возникающие при погрузочно-разгрузочных операциях и затяжке болтов.

6.9.2.13

цистерна должна быть сконструирована таким образом, чтобы без значительной потери содержимого выдерживать воздействие при полном охвате пламенем в течение 30 мин. в соответствии с требованиями к испытаниям, предусмотренным в пункте 6.9.4.3.4. С согласия компетентного органа испытания можно не проводить, если на основе результатов испытаний цистерн сопоставимой конструкции могут быть представлены достаточные доказательства.

6.9.2.14

Специальные Требования к перевозке веществ с температурой вспышки не выше 60°C

цистерны из волокнита, используемые для перевозки веществ с температурой вспышки не выше 60°C, должны быть сконструированы таким образом, чтобы обеспечивать снятие статического электричества с различных составных частей во избежание накопления опасных электростатических зарядов.

6.9.2.14.1

Величина поверхностного сопротивления на внутренней и наружной поверхностях корпуса, установленная путём измерений, не должна превышать 109 Ом. Этого можно достичь путём использования добавок к смоле или к межслоевым электропроводным листам, таким, как металлическая или углеродная сетка.

6.9.2.14.2

Сопротивление разряду на землю, установленное путём измерений, не должно превышать 107 Ом.

6.9.2.14.3

Все элементы корпуса должны быть закольцованы друг с другом, с металлическими деталями сервисного и конструкционного оборудования цистерн и с транспортным средством. Сопротивление между контактирующими элементами и оборудованием не должно превышать 107 Ом.

6.9.2.14.4

Первоначальное измерение поверхностного сопротивления и сопротивления разряду на землю производится на каждой изготовленной цистерне или образце корпуса согласно процедуре, признанной компетентным органом.

6.9.2.14.5

Измерение сопротивления разряду на землю должно производиться в ходе периодической проверки каждой цистерны в соответствии с процедурой, признанной компетентным органом.

6.9.3 Элементы оборудования

-

6.9.3.1

Применяются требования пунктов 6.8.2.2.1, 6.8.2.2.2 и 6.8.2.2.4–6.8.2.2.8.

6.9.3.2

кроме того, применяются Специальные положения пункта 6.8.4 b) (ТЕ), если они указаны для соответствующей позиции в колонке 13 таблицы А главы 3.2.

6.9.4 Испытания и официальное утверждение типа конструкции

-

6.9.4.1

- толщину слоистых материалов, из которых изготовлены стенки корпуса и днища;

- содержание по массе и состав стекловолокна, ориентация и расположение армирующих слоев;

- предел прочности на разрыв, удлинение при разрыве и модули упругости в соответствии со стандартом EN ISO 527-5:1997 в направлении действия нагрузок. кроме того, при помощи ультразвука определяется величина удлинения смолы при разрыве;

- прочность на изгиб и величина отклонения, установленные путём испытания на ползучесть при изгибе, проводимого в соответствии со стандартом EN ISO 14125:1998 в течение 1000 часов на образце шириной не менее 50 мм при расстоянии до опоры, превышающем по меньшей мере в 20 раз толщину стенки. кроме того, в соответствии со стандартом EN 978:1997 в ходе данного испытания определяются коэффициент ползучести α и коэффициент старения β.

- Чтобы установить какое-либо ухудшение свойств материала корпуса, взятые из корпуса репрезентативные образцы, включая любую Часть внутренней облицовки со сварными швами, подвергаются испытанию на химическую совместимость в течение 1000 часов при 50°C в соответствии со стандартом EN 977:1997. По сравнению со своим исходным состоянием образец может утратить прочность и гибкость, измеренные при испытании на изгиб в соответствии со стандартом EN 978:1997, не более чем на 25%. Не допускается появление трещин, вздутий, точечной коррозии, расслоения и шероховатостей.

- С помощью удостоверенных и документированных данных о положительных опытах, свидетельствующих о совместимости соответствующих перевозимых веществ с материалами стенок, соприкасающимися с этими веществами при заданных температурах, временных и других соответствующих условиях эксплуатации.

- С помощью технических данных, взятых из соответствующих публикаций, стандартов или других источников, приемлемых для компетентного органа.

- прототип наполняется водой до максимальной степени наполнения. Результаты измерений используются для калибровки расчётных параметров в соответствии с пунктом 6.9.2.5;

- прототипу, наполненному водой до максимальной степени наполнения и установленному на транспортном средстве, сообщаются ускорения во всех трех направлениях путём поочередной буксировки и торможения. Для сопоставления с расчётными параметрами в соответствии с пунктом 6.9.2.6 зарегистрированные напряжения экстраполируются по отношению к частному требуемых в пункте 6.8.2.1.2 и измеренных ускорений;

- прототип наполняется водой и подвергается указанному испытательному давлению. Под такой нагрузкой не должно происходить видимых повреждений корпуса и утечки его содержимого.

Для любой конструкции цистерны из волокнита материалы, из которых она изготавливается, и репрезентативный прототип должны пройти описанные ниже испытания типа конструкции.

6.9.4.2 Испытания материалов

6.9.4.2.1

Для используемых смол определяются величина относительного удлинения при разрыве в соответствии со стандартом EN ISO 527-5:1997 и температура тепловой деформации в соответствии со стандартом ISO 75-1:1993.

6.9.4.2.2

Для образцов, вырезанных из корпуса, определяются указанные ниже параметры. Если образцы вырезать невозможно, то разрешается использовать образцы, изготовленные параллельно. Перед проведением испытаний все покрытия снимаются. Испытания должны охватывать следующие параметры:

6.9.4.2.3

Прочность межслоевых соединений на сдвиг измеряется в ходе испытания репрезентативных образцов на прочность на разрыв в соответствии со стандартом EN ISO 14130:1997.

6.9.4.2.4

Химическая совместимость корпуса с подлежащими перевозке веществами должна быть доказана с помощью одного из нижеследующих методов по согласованию с компетентным органом. Такое доказательство должно касаться всех аспектов совместимости материалов корпуса и его оборудования с подлежащими перевозке веществами, включая ухудшение химических свойств материала корпуса, начало критических реакций в содержащемся веществе и опасные реакции между корпусом и содержимым.

6.9.4.3 Испытания прототипа

Репрезентативный прототип цистерны должен пройти указанные ниже испытания. Для этой цели сервисное оборудование может быть при необходимости заменено другим оборудованием.

6.9.4.3.1

Прототип проверяется на предмет соответствия спецификации типа конструкции. Такая проверка включает внутренний и наружный визуальный осмотр и определение основных размеров.

6.9.4.3.2

Прототип, оборудованный тензометрами во всех местах, где требуется сопоставление опытных данных с расчётными характеристиками, подвергается следующим нагрузкам с регистрацией напряжений:

6.9.4.3.3

Прототип подвергается испытанию на удар падающим шаром в соответствии со стандартом EN 976-1:1997, № 6.6. При этом не должно быть видимых повреждений внутри или снаружи цистерны.

6.9.4.3.4

Прототип с его сервисным и конструкционным оборудованием, наполненный водой до 80% его максимальной вместимости, подвергается в течение 30 минут полному охвату пламенем с использованием открытого резервуара, наполненного печным топливом, или любого другого вида огня, оказывающего такое же воздействие. Резервуар должен иметь размеры, превышающие размеры цистерны не менее чем на 50 см с каждой стороны, а расстояние между уровнем поверхности топлива и корпусом цистерны должно находиться в пределах 50–80 см. Остальные элементы цистерны, расположенные ниже уровня жидкости, включая отверстия и запорные устройства, должны оставаться герметичными, за исключением незначительного просачивания.

6.9.4.4 Официальное утверждение типа

6.9.4.4.1

Компетентный орган или назначенный им орган выдает на каждый новый тип цистерны официальное утверждение, свидетельствующее о том, что конструкция соответствует своему предназначению и удовлетворяет требованиям настоящей главы, касающимся изготовления и оборудования, а также специальным положениям, применимым к подлежащим перевозке веществам.

6.9.4.4.2

Официальное утверждение должно основываться на расчётах и протоколе испытаний, включая результаты всех испытаний материалов и прототипа, а также результаты сопоставления с расчётными параметрами, и в нем должны указываться спецификации типа конструкции и программа обеспечения качества.

6.9.4.4.3

В официальном утверждении должны указываться вещества или группа веществ, в отношении которых гарантируется совместимость с материалами цистерны. Должны быть указаны их химические названия или наименование соответствующей позиции (см. подраздел 2.1.1.2), а также их класс и классификационный код.

6.9.4.4.4

В нем должны также указываться установленные расчётные и предельные величины (такие, как срок эксплуатации, интервал рабочих температур, величины рабочих и испытательных давлений, данные о материалах) и все меры предосторожности, которые должны приниматься при изготовлении, испытании, официальном утверждении типа, маркировке и эксплуатации любой цистерны, изготовленной в соответствии с утвержденным типом конструкции.

6.9.5 Проверки

-

6.9.5.1

- проверку соответствия официально утвержденному типу конструкции;

- проверку конструктивных характеристик;

- внутренний и наружный осмотр;

- гидравлическое испытание под давлением, которое указано на табличке, предписанной в пункте 6.8.2.5.1;

- проверку функционирования оборудования;

- испытание на герметичность, если корпус и его оборудование были испытаны под давлением раздельно.

Испытания материалов и проверки каждой цистерны, изготовленной в соответствии с официально утвержденным типом конструкции, проводятся согласно нижеследующим требованиям.

6.9.5.1.1

Испытания материалов в соответствии с пунктом 6.9.4.2.2 проводятся на образцах, взятых из корпуса, за исключением испытания на растяжение, а также испытания на ползучесть при изгибе, при котором время испытания сокращается до 100 часов. Образцы, изготовленные параллельно, могут использоваться лишь тогда, когда их невозможно вырезать из корпуса. Должны соблюдаться значения, принятые для утвержденного типа конструкции.

6.9.5.1.2

Перед началом эксплуатации корпуса и их оборудование должны пройти совместно или раздельно первоначальную проверку. Эта проверка должна включать:

6.9.5.2

При периодической проверке цистерн применяются требования пунктов 6.8.2.4.2 – 6.8.2.4.4. кроме того, проверка, проводимая в соответствии с пунктом 6.8.2.4.3, должна включать осмотр внутреннего состояния корпуса.

6.9.5.3

Испытания и проверки в соответствии с пунктами 6.9.5.1 и 6.9.5.2 должны проводиться экспертом, утвержденным компетентным органом. Выдаются свидетельства, в которых излагаются результаты этих операций. В этих свидетельствах должен содержаться перечень веществ, допущенных к перевозке в данной цистерне в соответствии с подразделом 6.9.4.4.

6.9.6 маркировка

-

6.9.6.1

- табличка, прикрепляемая к цистерне, может быть также припрессована к корпусу или выполнена из подходящего пластмассового материала;

- всегда должен указываться интервал расчётных температур.

Требования подраздела 6.8.2.5 применяются к маркировке цистерн из волокнита со следующими изменениями:

6.9.6.2

кроме того, применяются Специальные положения пункта 6.8.4 е) (ТМ), если они указаны для соответствующей позиции в колонке 13 таблицы A главы 3.2.

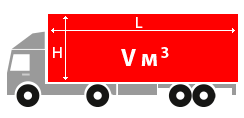

Автомобильные перевозки

Доставка грузов автомобильным транспортомв любую точку России и континента.

Договор на перевозку груза, экспедирование,

страхование, сертификация, таможенное оформление грузов...

ДОПОГ / ADR

Предисловие- Глава 1.1

- Глава 1.2

- Глава 1.3

- Глава 1.4

- Глава 1.5

- Глава 1.6

- Глава 1.7

- Глава 1.8

- Глава 1.9

- Глава 1.10

Часть 2 Классификация опасных веществ

- Глава 2.1

- Глава 2.2

- Класс 1. Взрывчатые вещества и изделия

- Класс 2. Газы

- Класс 3. Легковоспламеняющиеся жидкости

- Класс 4.1. Легковоспламеняющиеся твердые вещества, самореактивные вещества и твердые десенсибилизированные взрывчатые вещества

- Класс 4.2. Вещества, способные к самовозгоранию

- Класс 4.3. Вещества, выделяющие легковоспламеняющиеся газы при соприкосновении с водой

- Класс 5.1. Окисляющие вещества

- Класс 5.2. Органические пероксиды

- Класс 6.1. Токсичные вещества

- Класс 6.2. Инфекционные вещества

- Класс 7 Радиоактивные материалы

- Класс 8 Коррозионные вещества

- Класс 9 Прочие опасные вещества, изделия

- Глава 2.3

- Глава 3.1

- Глава 3.2

- Таблица А - Перечень опасных грузов

- Таблица B. Алфавитный указатель веществ и изделий ДОПОГ

- Глава 3.3

- Глава 3.4

- Глава 3.5

- Глава 6.1

- Глава 6.2

- Глава 6.3

- Глава 6.4

- Глава 6.5

- Глава 6.6

- Глава 6.7

- Глава 6.8

- Глава 6.9

- Глава 6.10

- Глава 6.11

- Глава 6.12

7. Условия перевозки, погрузки, разгрузки и обработки грузов

8. Требования к экипажам, оборудованию, эксплуатации транспортных средств, и документации

9. Требования к конструкции транспортных средств и их допущение к перевозке

Организация ВЭД

Договор поставки товара, таможенное оформление,доставка грузов автомобильным, железнодорожным и морским транспортом

в любую точку мира.

Услуги транспортной компании

- Автомобильные грузоперевозки

- Таможенное оформление грузов

- Перевозка сборных грузов

- Перевозка опасных грузов

- Перевозка негабаритных и тяжеловесных грузов

- Мультимодальные перевозки грузов

- Морские контейнерные перевозки

- Экспедирование грузов

- Страхование грузов

- Сертификация груза на экспорт

- Организация ВЭД

- Консультации участников ВЭД

Транспортные документы

- Договор на перевозку груза

- Транспортная накладная CMR

- Инвойс, проформа-инвойс

- Экспортная декларация EX-1

- Транзитная декларация T-1

- Книжка МДП (Carnet TIR)

- Сертификат происхождения товара

- Сертификат соответствия

- Сертификат соответствия Техническим регламентам Таможенного союза (ТРТС)

- Фитосанитарный сертификат

- Kак правильно оформить путевой лист?

Международные грузоперевозки

Доставка грузов из стран СНГ, Азии, Балтии, Восточной Европы и Евросоюза.

для юридических лиц

Грузоперевозки - законодательство

- Конвенция о Договоре международной дорожной перевозки (КДПГ – СMR)

- Европейское Соглашение труда и отдыха водителей (ESTR)

- Конвенция о дорожной перевозке опасных грузов (ADR / ДОПОГ)

- Европейское Соглашение о перевозке скоропортящихся грузов

- Таможенная конвенция о международной перевозке грузов с применением книжки МДП

- Федеральный закон «О транспортно-экспедиционной деятельности» № 87-ФЗ

- контракт ВЭД

- сертификация

- страхование

- экспедирование

- погрузка

- перевозка груза

- таможенное оформление грузов

- разгрузка

Справочник →

Транспортные документы

Грузосопроводительные документы для международных перевозок и таможенного оформления грузов.

Фуры / трейлеры

Типы, габариты, грузоподъёмность еврофур, стандартных грузовых полуприцепов и автопоездов для автомобильных грузоперевозок.

Грузовые контейнеры

Типы, габариты, грузоподъёмность, маркировка контейнеров, применяемых в современной логистике и международных перевозках.

Маркировка грузов

Манипуляционные, экологические знаки, транспортная тара, нанесение транспортной маркировки. ГОСТ 14192-96

ИНКОТЕРМС

Международные торговые термины, условия поставки товаров, ответственность покупателя и поставщика.

ТН ВЭД

Товарная номенклатура внешнеэкономической деятельности ЕАЭС: коды товаров, пояснения.