Перевозки опасных грузов

Доставка грузов любого класса опасности.Договор на перевозку, экспедирование,

страхование, таможенное оформление груза.

Специальный транспорт, опытные водители,

спец. разрешения на перевозку...

6.2.1 общие требования

ПРИМЕЧАНИЕ: Аэрозольные распылители, малые ёмкости, содержащие газ (газовые баллончики), и кассеты топливных элементов, содержащие сжиженный воспламеняющийся газ, не подпадают под действие требований разделов 6.2.1–6.2.5.

- совместим с сосудом под давлением и не образует вредных или опасных соединений ни с ацетиленом, ни с растворителем в случае №ООН 1001; и

- способен предотвращать распространение процесса разложения ацетилена в пористом материале.

- испытания материала, из которого изготовлен сосуд, на механические свойства;

- проверка минимальной толщины стенок;

- проверка однородности материала, из которого изготовлена каждая партия;

- наружный и внутренний осмотр сосудов под давлением;

- осмотр резьбы горловины;

- проверка соответствия конструктивным нормам; На всех сосудах под давлением проводятся:

- гидравлическое испытание под давлением. Сосуды под давлением должны выдерживать испытательное давление в пределах расширения, допускаемого конструкционными техническими требованиями;

- проверка и оценка производственных дефектов и ремонт сосуда под давлением или его выбраковка; в случае сварных сосудов под давлением особое внимание должно уделяться качеству сварных швов;

- осмотр маркировочных надписей на сосудах под давлением;

- кроме того, сосуды под давлением, предназначенные для перевозки растворенного ацетилена (№ ООН 1001) и нерастворенного ацетилена (№ ООН 3374), должны проходить проверку правильности загрузки и состояния пористого материала и, в случае необходимости, количества растворителя.

- внешний осмотр состояния сосудов под давлением, а также проверка оборудования и внешних маркировочных надписей;

- проверка внутреннего состояния сосуда под давлением (например, путём внутреннего осмотра, проверки минимальной толщины стенок);

- осмотр резьбы, если имеются признаки коррозии и если вспомогательное оборудование демонтировано;

- гидравлическое испытание под давлением и, при необходимости, проверка свойств материала путём проведения соответствующих испытаний;

- проверка сервисного оборудования, других приспособлений и устройств для сброса давления, если предполагается вновь ввести их в эксплуатацию.

- наблюдения за процессом изготовления в целом;

- выполнения работ по соединению материалов; и

- проведения надлежащих испытаний.

6.2.1.1 Проектирование и изготовление

6.2.1.1.1

Сосуды под давлением и их затворы должны быть спроектированы, изготовлены, испытаны и оборудованы таким образом, чтобы выдержать любые нагрузки, включая усталость, которым они будут подвергаться в обычных условиях перевозки и эксплуатации.

6.2.1.1.2 (Зарезервирован)

6.2.1.1.3

Ни при каких обстоятельствах минимальная толщина стенок не должна быть меньше толщины, предусмотренной техническими стандартами конструкции и изготовления.

6.2.1.1.4

Для изготовления сварных сосудов под давлением должны использоваться только металлы, пригодные для сварки.

6.2.1.1.5

Испытательное давление баллонов, трубок, барабанов под давлением и связок баллонов должно соответствовать требованиям инструкции по упаковке Р200, изложенной в подразделе 4.1.4.1. Испытательное давление закрытых криогенных сосудов должно соответствовать требованиям инструкции по упаковке Р203, изложенной в подразделе 4.1.4.1.

6.2.1.1.6

Сосуды под давлением, собранные в связки, должны иметь конструкционную опору и удерживаться вместе в качестве единого целого. Сосуды под давлением должны закрепляться таким образом, чтобы предотвратить их перемещение относительно конструкции в сборе и перемещение, следствием которого может быть концентрация опасных местных напряжений. Коллекторы в сборе (например, коллектор, клапаны и манометры) должны быть сконструированы и изготовлены таким образом, чтобы они были защищены от повреждения в результате ударного воздействия и сил, обычно возникающих во время перевозки. Коллекторы должны иметь по меньшей мере такое же испытательное давление, как и баллоны. В случае токсичных сжиженных газов должны быть предусмотрены устройства, обеспечивающие возможность наполнения каждого сосуда под давлением по отдельности, а также невозможность смешивания содержимого сосудов под давлением во время перевозки.

ПРИМЕЧАНИЕ: Токсичные сжиженные газы имеют классификационные коды 2Т, 2TF, 2ТС, 2ТО, 2TFC или 2ТОС.6.2.1.1.7

Надлежит избегать контакта между разнородными металлами, который может привести к повреждениям в результате гальванического эффекта.

6.2.1.1.8

Дополнительные требования, предъявляемые к изготовлению закрытых криогенных сосудов для охлажденных сжиженных газов

6.2.1.1.8.1

Механические свойства используемого металла должны определяться для каждого сосуда под давлением, включая ударную вязкость и коэффициент изгиба.

ПРИМЕЧАНИЕ: В отношении ударной вязкости в подразделе 6.8.5.3 приводятся подробные сведения о требованиях к испытаниям, которые могут использоваться.

6.2.1.1.8.2

Сосуды под давлением должны быть оборудованы теплоизоляцией. Теплоизоляция должна быть защищена от ударного воздействия с помощью защитного кожуха. Если из пространства между сосудом под давлением и наружным кожухом удаляется воздух (вакуумная изоляция), то наружный кожух должен быть спроектирован таким образом, чтобы выдерживать без остаточной деформации внешнее давление, равное по меньшей мере 100 кПа (1 бар), рассчитанное в соответствии с признанными техническими правилами, или расчётное практическое разрушающее давление, составляющее не менее 200 кПа (2 бар) (манометрическое давление). Если наружный кожух является газонепроницаемым (например, в случае вакуумной изоляции), то должно быть предусмотрено устройство для предотвращения возникновения опасного давления в изолирующем слое в случае недостаточной герметичности сосуда под давлением или его фитингов. Это устройство должно предохранять изоляцию от проникновения в нее влаги.

6.2.1.1.8.3

Закрытые криогенные сосуды, предназначенные для перевозки охлажденных сжиженных газов с температурой кипения ниже –182°С при атмосферном давлении, не должны включать материалов, могущих опасно реагировать с кислородом или обогащенной кислородом газовой средой, если они находятся в той части теплоизоляции, где имеется опасность контакта с кислородом или обогащенной кислородом жидкостью.

6.2.1.1.8.4

Закрытые криогенные сосуды должны проектироваться и изготавливаться с соответствующими приспособлениями для подъема и крепления.

6.2.1.1.9

Дополнительные требования, касающиеся изготовления сосудов под давлением для ацетилена

Сосуды под давлением для № ООН 1001 ацетилена растворенного и № ООН 3374 ацетилена нерастворенного должны заполняться равномерно распределяемым пористым материалом, тип которого отвечает требованиям и критериям испытаний, установленным компетентным органом, и который:

6.2.1.2 Материалы

6.2.1.2.1

Конструкционные материалы, из которых изготавливаются сосуды под давлением и их затворы и которые находятся в непосредственном соприкосновении с опасными грузами, не должны поддаваться воздействию или подвергаться воздействию опасных грузов, для которых они предназначены, или утрачивать свою прочность в результате такого воздействия и не должны вызывать опасных эффектов, например катализировать реакцию или реагировать с опасными грузами.

6.2.1.2.2

Сосуды под давлением и их затворы должны изготавливаться из материалов, указанных в технических стандартах проектирования и изготовления и в применимых инструкциях по упаковке веществ, предназначенных для перевозки в сосудах под давлением. Материалы должны быть устойчивыми к хрупкому разрушению и коррозионному растрескиванию под действием напряжения в соответствии с требованиями, указанными в технических стандартах проектирования и изготовления.

6.2.1.3 Сервисное оборудование

6.2.1.3.1

За исключением устройств для сброса давления, вентили, трубопроводы, фитинги и прочее оборудование, подвергающееся воздействию давления, должны проектироваться и изготавливаться таким образом, чтобы выдерживать давление, превышающее по меньшей мере в полтора раза испытательное давление сосуда под давлением.

6.2.1.3.2

Сервисное оборудование должно компоноваться или проектироваться с расчётом на предупреждение повреждений, которые могут привести к утечке содержимого сосудов под давлением в обычных условиях погрузки, разгрузки и перевозки. Трубопроводы коллекторов, ведущие к запорным вентилям, должны быть достаточно гибкими, чтобы предохранять вентили и трубопроводы от сдвига или выпуска содержимого сосудов под давлением. Наполнительные и опорожняющие вентили и любые предохранительные колпаки должны быть защищены от случайного открывания. Вентили должны быть защищены так, как это указано в пункте 4.1.6.8.

6.2.1.3.3

Сосуды под давлением, которые не могут обрабатываться вручную или перекатываться, должны иметь приспособления (салазки, кольца, дуги), гарантирующие безопасную погрузку и выгрузку при помощи механических средств и установленные таким образом, чтобы они не снижали прочности сосуда под давлением и не вызывали в нем чрезмерных напряжений.

6.2.1.3.4

Отдельные сосуды под давлением должны оборудоваться устройствами для сброса давления в соответствии с требованиями, упомянутыми в инструкции по упаковке Р200(2), изложенной в подразделе 4.1.4.1, или в пунктах 6.2.1.3.6.4 и 6.2.1.3.6.5. Устройства для сброса давления должны быть сконструированы таким образом, чтобы предотвращать проникновение посторонних материалов, утечку газа и любое опасное повышение давления. При установке устройств для сброса давления на соединенных коллектором горизонтально расположенных сосудах под давлением, наполняемых легковоспламеняющимся газом, они должны располагаться таким образом, чтобы выброс газа в атмосферу происходил свободно, без столкновения струи выбрасываемого газа с самим сосудом под давлением в обычных условиях перевозки.

6.2.1.3.5

Сосуды под давлением, степень наполнения которых измеряется по объёму, должны быть оборудованы указателем уровня.

6.2.1.3.6

Дополнительные требования, касающиеся закрытых криогенных сосудов

6.2.1.3.6.1

Все отверстия для наполнения и опорожнения в закрытых криогенных сосудах, используемых для перевозки легковоспламеняющихся охлажденных сжиженных газов, должны быть снабжены по меньшей мере двумя взаимонезависимыми последовательно установленными запорными устройствами, из которых первое – запорный клапан, а второе – колпачок или аналогичное устройство.

6.2.1.3.6.2

Для секций трубопровода, которые могут перекрываться с обоих концов и в которых может задерживаться жидкость, необходимо предусмотреть возможность автоматического сброса давления с целью предотвращения возникновения в трубопроводе избыточного давления.

6.2.1.3.6.3

Каждый соединительный патрубок на закрытом криогенном сосуде должен иметь четкую маркировку, указывающую его назначение (например, паровая или жидкая фаза).

6.2.1.3.6.4 Устройства для сброса давления

6.2.1.3.6.4.1

Каждый закрытый криогенный сосуд должен быть оборудован по меньшей мере одним устройством для сброса давления. Устройство для сброса давления должно быть такого типа, чтобы оно могло выдерживать динамические нагрузки, включая волновой удар жидкости.

6.2.1.3.6.4.2

Закрытые криогенные сосуды могут, кроме того, иметь разрывную мембрану, установленную параллельно с подпружиненным(и) устройством(ами), чтобы соответствовать требованиям пункта 6.2.1.3.6.5.

6.2.1.3.6.4.3

Штуцеры устройств для сброса давления должны быть достаточного размера, чтобы обеспечивать беспрепятственное поступление необходимого количества выпускаемых паров или газов к устройству для сброса давления.

6.2.1.3.6.4.4

Все входные отверстия устройств для сброса давления должны быть расположены – в условиях максимального наполнения – в паровом пространстве закрытого криогенного сосуда и должны быть установлены таким образом, чтобы обеспечивать беспрепятственное удаление выделяющихся паров.

6.2.1.3.6.5

Пропускная способность и регулирование устройств для сброса давления

ПРИМЕЧАНИЕ: Применительно к устройствам для сброса давления закрытых криогенных сосудов максимально допустимое рабочее давление (МДРД) означает максимальное эффективное манометрическое давление, допустимое в верхней части наполненного закрытого криогенного сосуда, находящегося в рабочем состоянии, включая наиболее высокое эффективное давление во время наполнения и опорожнения.6.2.1.3.6.5.1

Устройство для сброса давления должно автоматически открываться при давлении не менее МДРД и должно быть полностью открыто при давлении, составляющем 110% от МДРД. После сброса это устройство должно закрываться при давлении, которое не более чем на 10% ниже давления, при котором начался его сброс, и должно оставаться закрытым при любом более низком давлении.

6.2.1.3.6.5.2

Разрывная мембрана должна быть отрегулирована на разрыв при номинальном давлении, значение которого ниже либо испытательного давления, либо давления, составляющего 150% от МДРД.

6.2.1.3.6.5.3

В случае ухудшения вакуума в закрытом криогенном сосуде с вакуумной изоляцией суммарная пропускная способность всех установленных устройств для сброса давления должна быть достаточной для того, чтобы давление (включая аккумулирование) внутри закрытого криогенного сосуда не превышало 120% от МДРД.

6.2.1.3.6.5.4

Требуемая пропускная способность устройств для сброса давления рассчитывается в соответствии с принятыми техническими правилами, признанными компетентным органом¹.

¹ См. публикации CGA S-1.2-2003 "Pressure Relief Device Standards-Part 2-Cargo и Portable Tanks for Compressed Gases" и S-1.1-2003 "Pressure Relief Device Standards-Part 1-Cylinders for Compressed Gases".

6.2.1.4 Утверждение сосудов под давлением

6.2.1.4.1

Соответствие сосудов под давлением должно оцениваться в процессе изготовления согласно требованиям компетентного органа. Сосуды под давлением должны проверяться, испытываться и утверждаться проверяющим органом. Техническая документация должна включать полное техническое описание конструкции и полную документацию по изготовлению и испытаниям.

6.2.1.4.2

Системы обеспечения качества должны соответствовать требованиям компетентного органа.

6.2.1.5 Первоначальная проверка и испытание

6.2.1.5.1

Новые сосуды под давлением, за исключением закрытых криогенных сосудов, должны подвергаться испытаниям и проверке в процессе и после изготовления в соответствии с применимыми конструкционными стандартами, включающими следующие процедуры:

- На соответствующем образце сосудов под давлением проводятся:

ПРИМЕЧАНИЕ: С согласия компетентного органа вместо гидравлического испытания под давлением может проводиться испытание с использованием газа, если такая операция не сопряжена с опасностью.

На достаточном количестве отобранных образцов закрытых криогенных сосудов должны быть произведены проверки и испытания предусмотренные в пунктах 6.2.1.5.1 a), b), d) и f). кроме того, сварные швы должны проверяться в ходе первоначального испытания радиографическим, ультразвуковым или другим подходящим неразрушительным методом на образцах закрытых криогенных сосудов в соответствии с применимым проектно-конструкторским стандартом. Это требование о проверке сварных швов не применяется к наружному кожуху.

кроме того, все закрытые криогенные сосуды должны подвергаться первоначальным проверкам и испытаниям, предусмотренным в пунктах 6.2.1.5.1 g), h) и i), а также испытанию на герметичность и проверке удовлетворительного функционирования сервисного оборудования после сборки.

6.2.1.6 Периодические проверки и испытания

6.2.1.6.1

Сосуды под давлением многократного наполнения, за исключением криогенных сосудов, должны подвергаться периодическим проверкам и испытаниям органом, уполномоченным компетентным органом, в соответствии со следующими требованиями:

ПРИМЕЧАНИЕ 1: С согласия компетентного органа вместо гидравлического испытания под давлением может проводиться испытание с использованием газа, если такая операция не сопряжена с опасностью.6.2.1.6.2ПРИМЕЧАНИЕ 2: С согласия компетентного органа вместо гидравлического испытания под давлением баллонов или трубок может использоваться эквивалентный метод, основанный на акустической эмиссии, контроле ультразвуком или на сочетании акустической эмиссии с контролем ультразвуком.

ПРИМЕЧАНИЕ 3: В отношении частоты проведения периодических проверок и испытаний см. инструкцию по упаковке Р200, изложенную в подразделе 4.1.4.1.

Сосуды под давлением, предназначенные для перевозки растворенного ацетилена (№ ООН 1001) и нерастворенного ацетилена (№ ООН 3374), должны подвергаться осмотру только в соответствии с требованиями, указанными в пунктах 6.2.1.6.1 а), с) и е). Помимо этого должно проверяться состояние пористого материала (разрыхление, осадка).

6.2.1.7 Требования, предъявляемые к изготовителям

6.2.1.7.1

Изготовитель должен иметь требуемую техническую квалификацию и располагать всеми средствами, необходимыми для удовлетворительного изготовления сосудов под давлением; необходимо, в частности, наличие квалифицированного персонала для:

6.2.1.7.2

Оценка квалификации изготовителя во всех случаях проводится проверяющим органом, уполномоченным компетентным органом страны утверждения.

6.2.1.8 Требования, предъявляемые к проверяющим органам

6.2.1.8.1

Проверяющие органы должны быть независимы от заводов-изготовителей и обладать компетенцией в части требуемых испытаний, проверок и утверждений.

6.2.2 Требования, предъявляемые к сосудам ООН под давлением

В дополнение к общим требованиям, изложенным в разделе 6.2.1, сосуды ООН под давлением должны отвечать требованиям настоящего раздела, включая в соответствующих случаях требования стандартов.

6.2.2.1

Проектирование, изготовление и первоначальная проверка и испытания

6.2.2.1.1

К проектированию, изготовлению и первоначальной проверке и испытаниям баллонов ООН, за исключением проверки системы оценки соответствия и утверждения, которые должны удовлетворять требованиям подраздела 6.2.2.5, применяются следующие стандарты:

| ISO 9809-1:1999 | Газовые баллоны – Бесшовные стальные газовые баллоны многоразового использования – Проектирование, изготовление и испытания – Часть 1: Баллоны из закаленной и отпущенной стали с прочностью на растяжение менее 1100 МПа.

ПРИМЕЧАНИЕ: Примечание в отношении коэффициента F, содержащееся в разделе 7.3 данного стандарта, к баллонам ООН не относится. |

| ISO 9809-2:2000 | Газовые баллоны – Бесшовные стальные газовые баллоны многоразового использования – Проектирование, изготовление и испытания – Часть 2: Баллоны из закаленной и отпущенной стали с прочностью на растяжение не менее 1100 МПа. |

| ISO 9809-3:2000 | Газовые баллоны – Бесшовные стальные газовые баллоны многоразового использования – Проектирование, изготовление и испытания – Часть 3: Баллоны из нормализованной стали. |

| ISO 7866:1999 | Газовые баллоны – Бесшовные газовые баллоны из алюминиевого сплава многоразового использования – Проектирование, изготовление и испытания.

ПРИМЕЧАНИЕ: Примечание в отношении коэффициента F, содержащееся в разделе 7.2 данного стандарта, к баллонам ООН не относится. Использование алюминиевого сплава 6351А – Т6 или эквивалентного сплава не разрешается. |

| ISO 11118:1999 | Газовые баллоны – Металлические газовые баллоны одноразового использования – Технические характеристики и методы испытаний. |

| ISO 11119-1:2002 | Газовые баллоны из композитных материалов – Технические характеристики и методы испытаний – Часть 1: Газовые баллоны из композитных материалов, скрепленные металлическим обручем. |

| ISO 11119-2:2002 | Газовые баллоны из композитных материалов – Технические характеристики и методы испытаний – Часть 2: Полностью обмотанные волокнистым материалом газовые баллоны из композитных материалов, укрепленные металлическими вкладышами, предназначенными для распределения нагрузки. |

| ISO 11119-3:2002 | Газовые баллоны из композитных материалов – Технические характеристики и методы испытаний – Часть 3: Полностью обмотанные волокнистым материалом газовые баллоны из композитных материалов, укрепленные металлическими или неметаллическими вкладышами, не предназначенными для распределения нагрузки. |

ПРИМЕЧАНИЕ 1: Газовые баллоны из композитных материалов, соответствующие вышеупомянутым стандартам, должны рассчитываться на неограниченный срок службы.6.2.2.1.2ПРИМЕЧАНИЕ 2: После первых 15 лет эксплуатации срок службы баллонов из композитных материалов, изготовленных в соответствии с этими стандартами, может быть продлен компетентным органом, который отвечал за первоначальное утверждение баллонов и который принимает свое решение на основе информации об испытаниях, предоставляемой изготовителем, собственником или пользователем.

К проектированию, изготовлению и первоначальной проверке и испытаниям трубок ООН, за исключением проверки системы оценки соответствия и утверждения, которые должны удовлетворять требованиям подраздела 6.2.2.5, применяются следующие стандарты:

| ISO 11120:1999 | Газовые баллоны – Бесшовные стальные трубки многоразового использования для перевозки сжатого газа вместимостью от 150 л до 3000 л по воде – Проектирование, изготовление и испытания.ПРИМЕЧАНИЕ: Примечание в отношении коэффициента F, содержащееся в разделе 7.1 данного стандарта, к трубкам ООН не относится. |

6.2.2.1.3

К проектированию, изготовлению и первоначальной проверке и испытаниям баллонов ООН для ацетилена, за исключением проверки системы оценки соответствия и утверждения, которые должны удовлетворять требованиям подраздела 6.2.2.5, применяются следующие стандарты:

В отношении корпуса баллона:

| ISO 9809-1:1999 | Газовые баллоны – Бесшовные стальные газовые баллоны многоразового использования – Проектирование, изготовление и испытания – Часть 1: Баллоны из закаленной и отпущенной стали с прочностью на растяжение менее 1100 МПа.

ПРИМЕЧАНИЕ: Примечание в отношении коэффициента F, содержащееся в разделе 7.3 данного стандарта, к баллонам ООН не относится. |

| ISO 9809-3:2000 | Газовые баллоны – Бесшовные стальные газовые баллоны многоразового использования – Проектирование, изготовление и испытания – Часть 3: Баллоны из нормализованной стали. |

В отношении пористого материала внутри баллона:

| ISO 3807-1:2000 | Баллоны для ацетилена – Основные требования – Часть 1: Баллоны без плавкой предохранительной вставки. |

| ISO ISO 3807-2:2000 | Баллоны для ацетилена – Основные требования – Часть 2: Баллоны с плавкой предохранительной вставкой. |

6.2.2.1.4

К проектированию, изготовлению и первоначальной проверке и испытанию криогенных сосудов ООН применяется следующий стандарт, однако требования, касающиеся проверки системы оценки соответствия и утверждения, должны соответствовать подразделу 6.2.2.5:

| ISO 21029-1:2004 | Криогенные сосуды – Переносные сосуды с вакуумной изоляцией вместимостью не более 1000 л – Часть 1: Проектирование, изготовление, проверка и испытания. |

Дальнейшая информация готовится к публикации...

Автомобильные перевозки

Доставка грузов автомобильным транспортомв любую точку России и континента.

Договор на перевозку груза, экспедирование,

страхование, сертификация, таможенное оформление грузов...

ДОПОГ / ADR

Предисловие- Глава 1.1

- Глава 1.2

- Глава 1.3

- Глава 1.4

- Глава 1.5

- Глава 1.6

- Глава 1.7

- Глава 1.8

- Глава 1.9

- Глава 1.10

Часть 2 Классификация опасных веществ

- Глава 2.1

- Глава 2.2

- Класс 1. Взрывчатые вещества и изделия

- Класс 2. Газы

- Класс 3. Легковоспламеняющиеся жидкости

- Класс 4.1. Легковоспламеняющиеся твердые вещества, самореактивные вещества и твердые десенсибилизированные взрывчатые вещества

- Класс 4.2. Вещества, способные к самовозгоранию

- Класс 4.3. Вещества, выделяющие легковоспламеняющиеся газы при соприкосновении с водой

- Класс 5.1. Окисляющие вещества

- Класс 5.2. Органические пероксиды

- Класс 6.1. Токсичные вещества

- Класс 6.2. Инфекционные вещества

- Класс 7 Радиоактивные материалы

- Класс 8 Коррозионные вещества

- Класс 9 Прочие опасные вещества, изделия

- Глава 2.3

- Глава 3.1

- Глава 3.2

- Таблица А - Перечень опасных грузов

- Таблица B. Алфавитный указатель веществ и изделий ДОПОГ

- Глава 3.3

- Глава 3.4

- Глава 3.5

- Глава 6.1

- Глава 6.2

- Глава 6.3

- Глава 6.4

- Глава 6.5

- Глава 6.6

- Глава 6.7

- Глава 6.8

- Глава 6.9

- Глава 6.10

- Глава 6.11

- Глава 6.12

7. Условия перевозки, погрузки, разгрузки и обработки грузов

8. Требования к экипажам, оборудованию, эксплуатации транспортных средств, и документации

9. Требования к конструкции транспортных средств и их допущение к перевозке

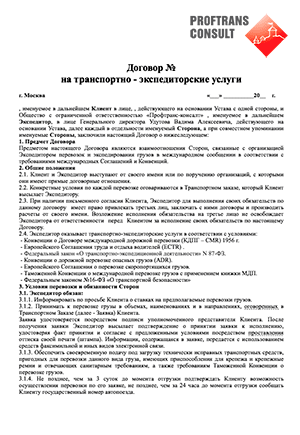

Организация ВЭД

Договор поставки товара, таможенное оформление,доставка грузов автомобильным, железнодорожным и морским транспортом

в любую точку мира.

Услуги транспортной компании

- Автомобильные грузоперевозки

- Таможенное оформление грузов

- Перевозка сборных грузов

- Перевозка опасных грузов

- Перевозка негабаритных и тяжеловесных грузов

- Мультимодальные перевозки грузов

- Морские контейнерные перевозки

- Экспедирование грузов

- Страхование грузов

- Сертификация груза на экспорт

- Организация ВЭД

- Консультации участников ВЭД

Транспортные документы

- Договор на перевозку груза

- Транспортная накладная CMR

- Инвойс, проформа-инвойс

- Экспортная декларация EX-1

- Транзитная декларация T-1

- Книжка МДП (Carnet TIR)

- Сертификат происхождения товара

- Сертификат соответствия

- Сертификат соответствия Техническим регламентам Таможенного союза (ТРТС)

- Фитосанитарный сертификат

- Kак правильно оформить путевой лист?

Международные грузоперевозки

Доставка грузов из стран СНГ, Азии, Балтии, Восточной Европы и Евросоюза.

для юридических лиц

Грузоперевозки - законодательство

- Конвенция о Договоре международной дорожной перевозки (КДПГ – СMR)

- Европейское Соглашение труда и отдыха водителей (ESTR)

- Конвенция о дорожной перевозке опасных грузов (ADR / ДОПОГ)

- Европейское Соглашение о перевозке скоропортящихся грузов

- Таможенная конвенция о международной перевозке грузов с применением книжки МДП

- Федеральный закон «О транспортно-экспедиционной деятельности» № 87-ФЗ

- контракт ВЭД

- сертификация

- страхование

- экспедирование

- погрузка

- перевозка груза

- таможенное оформление грузов

- разгрузка

Справочник →

Транспортные документы

Грузосопроводительные документы для международных перевозок и таможенного оформления грузов.

Фуры / трейлеры

Типы, габариты, грузоподъёмность еврофур, стандартных грузовых полуприцепов и автопоездов для автомобильных грузоперевозок.

Грузовые контейнеры

Типы, габариты, грузоподъёмность, маркировка контейнеров, применяемых в современной логистике и международных перевозках.

Маркировка грузов

Манипуляционные, экологические знаки, транспортная тара, нанесение транспортной маркировки. ГОСТ 14192-96

ИНКОТЕРМС

Международные торговые термины, условия поставки товаров, ответственность покупателя и поставщика.

ТН ВЭД

Товарная номенклатура внешнеэкономической деятельности ЕАЭС: коды товаров, пояснения.